Moldagem por injeção, por que usar? 🤔

Por que usar moldagem por injeção:

A principal vantagem da moldagem por injeção é a capacidade de escalar a produção em massa. Uma vez pagos os custos iniciais, o preço por unidade durante a fabricação da moldagem por injeção é extremamente baixo.

O preço também tende a cair drasticamente à medida que mais peças são produzidas.

Outras vantagens da moldagem por injeção

A moldagem por injeção produz baixas taxas de refugo em relação aos processos de manufatura tradicionais, como a usinagem CNC, que corta porcentagens substanciais de um bloco ou folha de plástico original.

No entanto, isso pode ser negativo em relação aos processos de manufatura aditiva, como impressão 3D, que têm taxas de refugo ainda mais baixas.

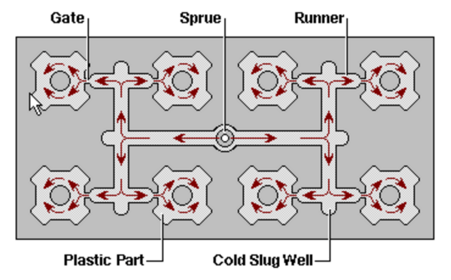

Observação: os resíduos de plástico da fabricação de moldagem por injeção normalmente vêm de forma consistente de quatro áreas: o canal, os canais, os locais de passagem e qualquer material de transbordamento que vaze para fora da própria cavidade da peça (uma condição chamada “flash”).

Um jito (sprue, em inglês) é simplesmente o canal que guia o plástico fundido do bico da máquina de moldagem por injeção até o ponto de entrada de toda a ferramenta de molde de injeção.

É uma peça separada da própria ferramenta de molde. Um canal é um sistema de canais que se encontram com o jito, normalmente dentro ou como parte da ferramenta de molde, que orienta o plástico fundido para as cavidades da peça dentro da ferramenta de molde.

Existem duas categorias principais de corredores (quentes e frios) sobre as quais você pode ler aqui.

Por último, o portão é a parte do canal após o canal que leva diretamente para a cavidade da peça.

Após um ciclo de molde de injeção (normalmente apenas alguns segundos de duração), todo o plástico derretido esfriará, deixando o plástico sólido no canal, canais, portões, cavidades das próprias peças, bem como um pouco de transbordamento potencialmente nas bordas das peças ( se o selo não estiver 100% correto).

O material termofixo, como uma resina epóxi que cura uma vez exposta ao ar, é um material que cura e queimaria após a cura, se fosse feita uma tentativa de derretê-lo.

O material termoplástico, ao contrário, é um material plástico que pode ser derretido, resfriado e solidificado, e então derretido novamente sem queimar.

Reciclagem do termoplástico

Com materiais termoplásticos, o material pode ser reciclado e reutilizado.

Às vezes, isso acontece no chão de fábrica. Eles trituram os canais / canais e quaisquer peças rejeitadas.

Em seguida, eles adicionam esse material de volta à matéria-prima que vai para a prensa de moldagem por injeção.

Este material é denominado “re-moagem”.

Os departamentos de controle de qualidade limitarão a quantidade de material reciclado que pode ser colocado de volta na prensa. (Algumas propriedades de desempenho do plástico podem degradar à medida que é moldado continuamente).

Ou, se eles tiverem muito, uma fábrica pode vender este re-moagem para alguma outra fábrica que possa usá-lo.

O material reciclado é usado para peças de baixa qualidade que não precisam de propriedades de alto desempenho.

A moldagem por injeção é muito repetível.

Ou seja, a segunda parte que você produzirá será praticamente idêntica à primeira, etc. Esta é uma característica maravilhosa ao tentar produzir consistência de marca e confiabilidade de peças em produção de alto volume. Injection_molding_plastic prototypes design and engineering company

Qual é a desvantagem da moldagem por injeção?

Os custos iniciais tendem a ser muito altos devido aos requisitos de design, teste e ferramentas.

Se você vai produzir peças em grandes volumes, deve ter certeza de que obterá o design certo na primeira vez.

Obter o design certo inclui:

Projetar e prototipar a própria peça de acordo com as especificações.

O desenvolvimento inicial do protótipo é normalmente concluído em uma impressora 3D e muitas vezes em um material diferente (como plástico ABS) do que a parte final será construída.

Projetando uma ferramenta de molde de injeção para uma rodada de produção inicial

Normalmente, a geração de 300-1000 protótipos moldados por injeção no material de produção requer o desenvolvimento de uma ferramenta de molde de injeção.

Refinar todos e quaisquer detalhes na ferramenta de molde de injeção antes da produção em massa em uma fábrica de moldes de injeção.